Optische chips printen als een stapeltaart

Onderzoeksproject INSPIRE ontwikkelt unieke printtechniek voor grootschalige productie van optische chips bestaande uit laagjes verschillende materialen.

Snellere, energiezuinigere ICT, of sensoren die alles kunnen detecteren, van beginnende vruchtrot tot microscopisch kleine scheurtjes in glasvezels: fotonische technologie belooft veel voor de toekomst. Om die beloften waar te maken, zet een Europees consortium onder leiding van TU/e-onderzoekers de volgende stap. Het INSPIRE-project maakt gebruik van een nieuwe printmethode om de massafabricage van hybride fotonische chips mogelijk te maken. Deze chips combineren meerdere technologieën om nieuwe toepassingen mogelijk te maken.

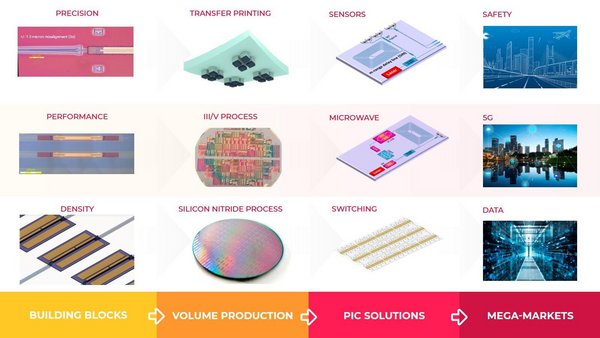

In de afgelopen decennia is een groot aantal technologieën ontwikkeld voor de productie van minuscule apparaten die licht genereren, detecteren, verwerken en transporteren. Toepassingen van deze fotonische chips lopen uiteen van sensoren voor het monitoren van de voedselkwaliteit tot componenten die efficiënte breedbanddatacommunicatie mogelijk maken.

“De huidige fotonische chips zijn er vooral in drie smaken,” legt Martijn Heck uit, hoogleraar fotonische integratie en coördinator van het INSPIRE-project. “Ze zijn óf gebaseerd op silicium, of op siliciumnitride, of op indiumfosfide. Aan de TU/e zijn we expert in de laatste soort.”

Elk van de momenteel gebruikte fotonische materialen heeft zijn eigen voor- en nadelen. Silicium, en vooral siliciumnitride, kan worden gebruikt om licht op de chip te transporteren met weinig verlies. En aangezien het materiaal de basis vormt voor de huidige halfgeleiderindustrie, kunnen op silicium gebaseerde chips worden geproduceerd met de bestaande halfgeleiderfabricagetechnieken.

Silicium heeft echter één groot nadeel: het kan geen licht genereren. Dus als je een laser nodig hebt, zul je je tot een ander materiaal moeten wenden. Dat is waar indiumfosfide om de hoek komt kijken.

Op naar een levensvatbaar industrieel productieproces

Heck: “Met indiumfosfide kunnen we actieve componenten maken zoals lasers en versterkers, terwijl fotonica op basis van siliciumnitride veel efficiënter is in het geleiden van het licht. Voor veel toepassingen zou een optimaal apparaat dus uit beide materialen bestaan.”

Technisch is het al mogelijk om indiumfosfide-elementen bovenop silicium gebaseerde golfgeleiders te plaatsen. Het huidige proces is echter niet geschikt voor volumeproductie, zegt Luc Augustin, CTO van SMART photonics, een chipmaker die bij het project betrokken is.

Met dit project willen we de mogelijkheden onderzoeken om op te schalen en hele kolommen van apparaten in één keer te printen.

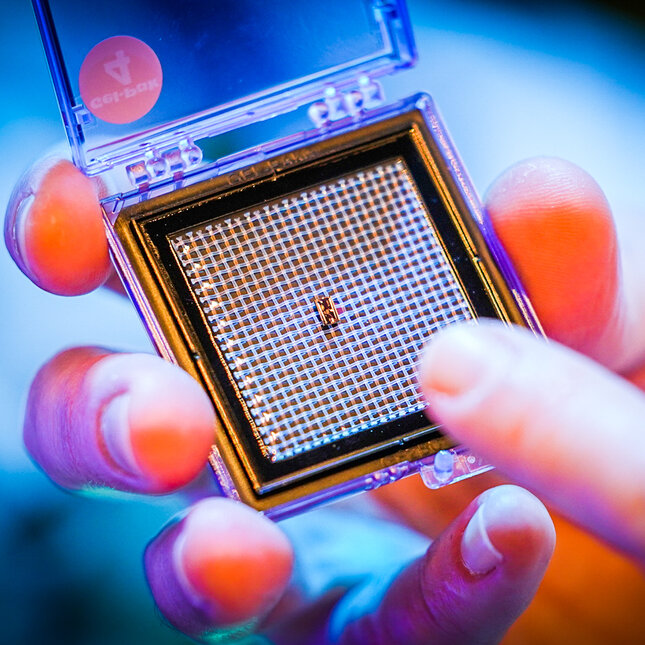

“Zowel indiumfosfide- als siliciumnitride-wafers kunnen in grote volumes worden geproduceerd, waarbij elke wafer duizenden fotonische apparaten bevat. Maar als we beide materialen willen samenvoegen, moeten we dat chip per chip doen. Dat werkt misschien prima in een laboratoriumomgeving, maar het is nog lang geen levensvatbaar productieproces voor de industrie.”

Het INSPIRE-project wil dat probleem oplossen en meerdere materialen combineren op een schaalbare, robuuste en kostenefficiënte manier. Heck: “In dit project brengen we drie afzonderlijke, volwassen technologieën samen: we maken gebruik van de microtransferprinttechnologie van X-Celeprint, om meerdere indiumfosfide apparaten te printen die gemaakt zijn door SMART photonics, bovenop siliciumnitride wafers die bij imec worden geproduceerd.”

“Het is al aangetoond dat de printtechniek werkt op het niveau van een enkel apparaat in het lab. Met dit project willen we de mogelijkheden onderzoeken om op te schalen en hele kolommen van apparaten in één keer te printen,” voegt INSPIRE-hoofdwetenschapper Yuqing Jiao toe.

Het bakken van een gelaagde cake

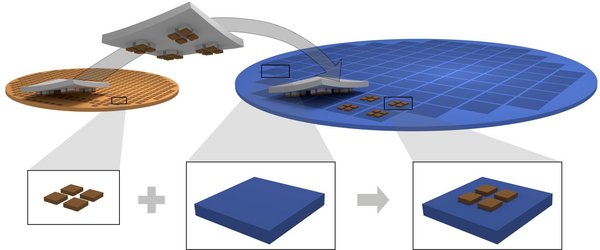

Het recept is als volgt: een siliciumnitride wafer die de passieve componenten van de uiteindelijke chip bevat, wordt geproduceerd met een extreem vlakke en schone toplaag. Voor het indiumfosfide wordt eerst een verwijderbare laag van materiaal gekweekt. Daarop wordt de indiumfosfidelaag aangebracht die de actieve componenten bevat, zoals lasers, optische versterkers of fotodetectoren.

Vervolgens wordt de onderliggende verwijderbare laag weg geëtst, waardoor een reeks zeer kleine ankers overblijft die de afzonderlijke componenten op hun plaats houden. Vervolgens wordt de dunne indiumfosfidelaag opgepakt, worden de ankers verbroken en wordt het indiumfosfide in zijn geheel als het ware op het siliciumnitride gestempeld. Zolang het raakvlak tussen de twee lagen glad genoeg is, volstaat een ultradun laagje lijm om de indiumfosfidelaag permanent aan de wafer te hechten.

“Omdat de verwijderbare laag gemaakt is van materiaal dat we al gebruiken in onze fabricageprocessen, zal deze laag geen invloed hebben op de prestaties en fabricage van de apparaten,” zegt Augustin van SMART Photonics. “De uitdaging is om het etsgedeelte goed te krijgen, om er zeker van te zijn dat we inderdaad alle individuele apparaten van de wafer overbrengen en hun volledige functionaliteit behouden.”

Jiao voegt daaraan toe: “Een andere uitdaging is om een slimme manier te vinden om de ‘stempels’ precies te positioneren. We moeten de indiumfosfide-elementen bovenop hun siliciumnitride-tegenhangers plaatsen met een nauwkeurigheid van minder dan één micrometer per element. En uiteindelijk moeten we deze precisie bereiken voor tienduizenden apparaten tegelijk.”

Drie toepassingen

Om de kracht van de resulterende hybridetechnologie aan te tonen, zullen binnen het project drie specifieke toepassingen orden onderzocht. De eerste is een gedistribueerde vezeldetectie-uitlezing, voorgesteld door projectpartner Thales. Zij hebben behoefte aan een systeem dat met behulp van optische vezels storingen kan opsporen in grote structuren, zoals gebouwen en bruggen.

Deze technologie biedt continue, real-time precisiemetingen van structurele veranderingen in de gehele structuur, zelfs in de gebieden die niet toegankelijk zijn voor menselijke operators. Jiao legt uit: “Er wordt een laserpuls de vezel in gestuurd. Wanneer er een storing in de structuur optreedt, vertaalt zich dat in een storing in de vezel, bijvoorbeeld een bocht of een breuk.”

“Als gevolg hiervan zullen reflecties optreden. Afhankelijk van de plaats en de aard van de storing zullen de intensiteit en de fase van het gereflecteerde licht veranderen. Door deze reflecties te analyseren, kan men bepalen wat er gebeurd is en waar.”

“Deze beoogde toepassing stelt hoge eisen aan de technische specificaties,” voegt Heck toe. “Om dit met geïntegreerde fotonica goed te kunnen doen, hebben we een zeer ruisarme laser nodig. En omdat de signalen die we willen meten geen al te hoge intensiteit zullen hebben, moeten we ook een lage ruis en een hoge resolutiedetectie bereiken. Precies bij deze combinatie van eisen kan hybride technologie het verschil maken.”

Een tweede toepassing gaat over microgolf fotonica, die bijvoorbeeld wordt gebruikt in draadloze communicatie. Ook hier is Thales als eindgebruiker bij betrokken. Jiao: “Voor draadloze communicatie geldt: hoe hoger de frequentie, hoe lager de dekking. Dus als je van 4G naar 5G of 6G gaat, heb je meer basisstations nodig. Om het signaal van basisstation naar basisstation te brengen, kun je optische vezels gebruiken.”

“In het INSPIRE-project bouwen we een pulsgenerator die de informatie van het draadloze signaal codeert in een fotonisch microgolfsignaal dat in de vezels wordt gevoerd. Deze technologie is bijvoorbeeld zeer nuttig voor militaire radartoepassingen. Omdat je het signaal niet door de lucht hoeft te transporteren, treedt er minder vermogensverlies op en is de verbinding moeilijker te hacken door vijanden.”

De derde toepassing, een optische schakelaar om het energieverbruik van datacenters te verminderen, is samen met de universiteit van Cambridge onderzocht. “Deze case is vanuit fotonica-oogpunt een meer traditionele,” merkt Augustin op. “De huidige datacenters zijn allemaal fotonisch. Datacenters en telecom omvatten momenteel zo'n tachtig procent van onze markt.”

Heck legt uit wat de uitdaging is: “We moeten met nieuwe ontwerpen komen voor volledig optische schakelaars die tegelijkertijd enorme hoeveelheden data kunnen schakelen. We moeten veel inputs met veel outputs schakelen, en met lage verliezen. In de praktijk betekent dat dat we te maken hebben met een myriade van kruisende golfgeleiders en schakelaars op basis van actieve elementen waarbij we moeten voorkomen dat ze elkaar thermisch beïnvloeden.”

Jiao voegt toe: “Omdat het doel een volledig geïntegreerd apparaat is met slechts één interface voor vezelinput en één voor output, moeten we manieren vinden om honderden optische versterkers, fasemodulatoren en wave guide splitters op één chip te integreren en tegelijkertijd om te gaan met de warmte die ze zullen genereren.”

Als we kunnen aantonen dat deze printtechniek de grootschalige productie van hybride chips mogelijk maakt, zou dat heel wat nieuwe mogelijkheden openen om nieuwe markten te verkennen.

Nieuwe mogelijkheden

Naast deze drie toepassingen denken Jiao en Heck ook aan een vierde: optische quantumprocessoren. Heck: “Hoewel het meer een nichemarkt is, zouden toepassingen als fotonenbronnen of -detectoren voor quantumtechnologie zeker een interessante toepassing kunnen vormen. Het zou geweldig zijn als we indiumfosfide kunnen ontwikkelen tot een platformtechnologie voor quantumcommunicatie of zelfs quantumcomputers. Dat zou ook mooi passen in de missie van ons onlangs opgerichte Eindhoven Hendrik Casimir Instituut: om elektronica, fotonica en quantumtechnologie samen te brengen.”

Ook Augustin denkt al verder dan het project. “INSPIRE is de volgende stap in fotonische integratie. Over de hele wereld zoekt men naar manieren om verschillende materialen in één chip te combineren en zo nieuwe functionaliteiten toe te voegen. De printtechniek die in dit project wordt onderzocht, is een unieke en veelbelovende nieuwe manier om dit te doen.”

“Als SMART Photonics ontwikkelen wij generieke technologieën. Als we kunnen aantonen dat deze printtechniek de grootschalige productie van hybride chips mogelijk maakt, zou dat heel wat nieuwe mogelijkheden openen om nieuwe markten te verkennen. Als we bijvoorbeeld het ene fotonische materiaal bovenop het andere kunnen printen, kunnen we waarschijnlijk ook fotonica op elektronica printen, of op microfluïdica voor biosensoren. Hoewel het INSPIRE-project nogal verkennend van aard is en de doelstellingen zeer ambitieus zijn, omvat ons consortium alle benodigde spelers om dit tot een succes te maken.”

Het consortium van het INSPIRE-project bestaat uit de TU/e, imec, Thales, University of Cambridge, X-Celeprint, SMART Photonics, en Amires. Het project is officieel van start gegaan op 1 januari 2021. Het project heeft financiering ontvangen van het Horizon 2020 research and innovation programme van de Europese Unie onder subsidieovereenkomst nr. 101017088, project INSPIRE.

Mediacontact

Meer over quantum en fotonica

- Al het nieuws over quantum en fotonica

Het laatste nieuws